Китайские жаропрочные стали: инновации?

2026-01-05

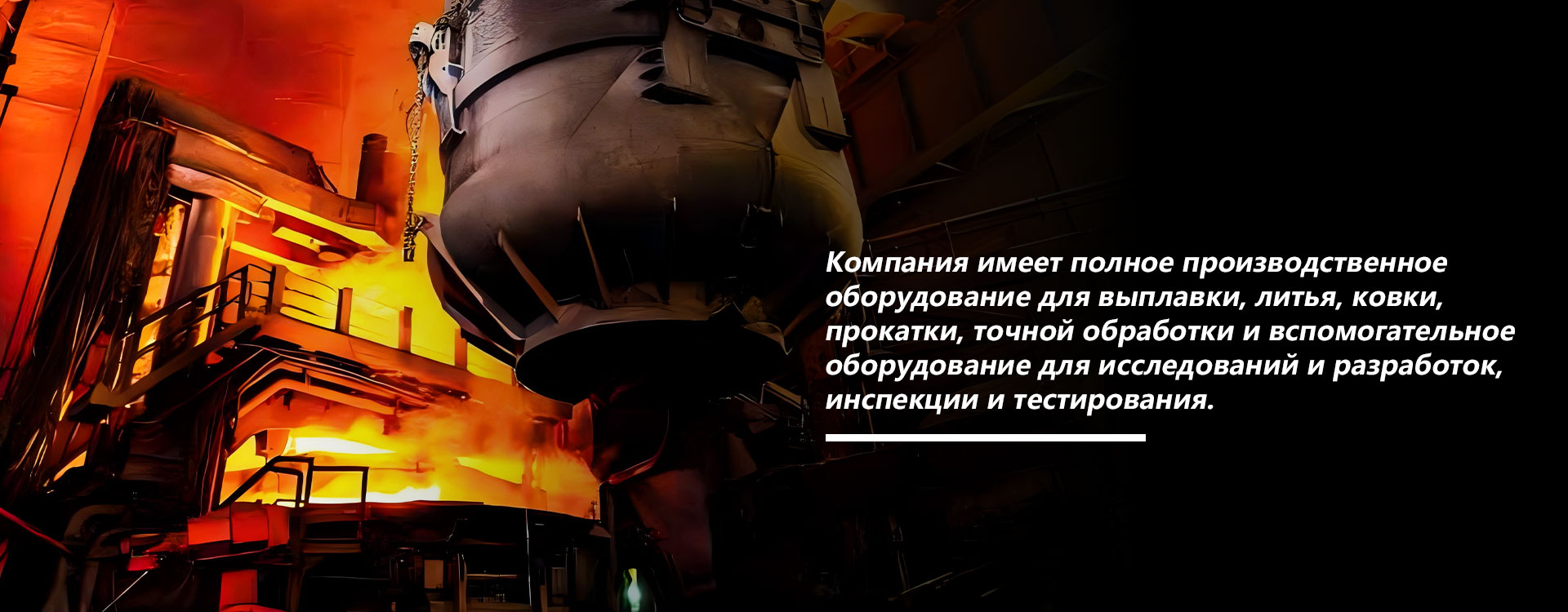

Когда слышишь ?китайские жеропрочные стали?, первая мысль у многих — дешёвая альтернатива. Но это уже лет десять как не так, если, конечно, иметь дело не с первым попавшимся перекупщиком. Вопрос в другом: где заканчивается грамотное копирование и начинается реальное инновационное развитие? Вот это и интересно.

Откуда вообще растут ноги

Начиналось всё, как водится, с импорта технологий и образцов. Японские, немецкие марки — их химию и режимы термообработки разбирали по винтику. Но просто скопировать — мало для настоящей жаропрочки. Тут ведь не только состав, но и вся цепочка: чистота шихты, точность разливки, режимы ковки и, что критично, — гомогенизирующий отжиг. Много китайских производителей на этом этапе споткнулись, выдавая материал с красивым паспортом, но с ползучестью на уровне посредственном.

Поворотный момент, на мой взгляд, связан с энергетикой и цементной промышленностью внутри Китая. Строились свои ТЭС, свои печи — нужны были детали, которые не развалятся через полгода в условиях циклического нагрева под нагрузкой. Это заставило не просто делать ?аналоги?, а глубоко вникать в физику разрушения. Появились свои исследовательские группы при заводах, которые не просто тестировали, а моделировали поведение сплавов в конкретных узлах, типа трубных подвесок или элементов пиролизных печей.

Вот, к примеру, классическая история с маркой, аналогичной AISI 310. Зарубежный образец держит 1150°C в окислительной атмосфере. Китайский ?клон? первых выпусков начинал активно терять пластичность после долгой выдержки. Причина оказалась в микроскопических количествах некоторых остаточных элементов, влияющих на рост карбидной сетки. Потребовалось не просто ужесточить хим. анализ, а пересмотреть практику вторичной металлургии — вакуумирование, обработку синтетическим шлаком. Это уже не копирование, а адаптация процесса под свои сырьевые реалии.

Где кроются реальные подвижки

Если говорить о конкретных направлениях, где я вижу прогресс, то это, безусловно, мартенситные жаропрочные стали. Например, для паровых турбин. Раньше Китай закупал кованые роторы из Европы. Сейчас свои делают, и не худшего качества. Ключ — в контроле структуры после закалки и высокого отпуска. Научились выдерживать такую ударную вязкость и длительную прочность, что западные инспекторы, бывало, перепроверяли сертификаты по три раза, не веря результатам.

Другая точка роста — сплавы на никелевой основе, но это уже высшая лига. Тут пока больше экспериментов и пилотных партий. Но даже то, что они начали осваивать направление литья жаропрочных сплавов с направленной кристаллизацией для лопаток газовых турбин, о многом говорит. Пока, правда, больше для внутреннего рынка и не для самых ответственных узлов. Но траектория видна.

Часто упускают из виду такой аспект, как полуфабрикаты — прутки, проволока, поковки. Качество здесь стало на порядок стабильнее. Раньше могла быть партия в 10 тонн, где три слитка — отлично, а два — с внутренними несплошностями. Сейчас внедрение ультразвукового контроля в толщу заготовки на потоке — обычная практика для серьёзных игроков. Это не инновация в мировом масштабе, но для массового производства — огромный шаг к надёжности.

Практические грабли и как на них наступали

Теперь о грустном, без этого никак. Самый частый промах при выборе китайской жаропрочки — игнорирование условий поставки. Допустим, сталь по химии и механике идеально подходит. Но поставляется она в термообработанном состоянии (отпущенная). А тебе нужно из неё делать сложную поковку с последующей своей термообработкой. И вот тут может вылезти проблема: режимы предварительной термообработки у поставщика могут быть ?заточены? под типовые детали, и при твоём повторном нагреве под ковку или закалку структура ведёт себя неадекватно, зерно пошло в рост.

Был у меня случай с одной партией стали типа 1.4841 (аналог). Делали из неё ответственные крепёжные изделия для печи. После всех операций, при приёмочном контроле, обнаружили сниженную ударную вязкость на отдельных образцах. Разбирались долго. Оказалось, поставщик, экономя энергию, слегка занизил температуру гомогенизирующего отжига слитков перед прокаткой. Неоднородность в микроструктуре сохранилась и проявила себя только после нашего цикла термообработки. Пришлось с поставщиком протоколы согласования переделывать, теперь все нюансы прописываем до запятой.

Ещё один момент — сварка. Многие китайские производители дают рекомендации по сварке, но они часто носят общий характер. А для жаропрочных сталей после сварки часто требуется полноценный отжиг всего узла, что не всегда возможно. И начинаются проблемы с трещинами в зоне термического влияния при эксплуатации. Тут нужен уже не просто поставщик металла, а технолог, который понимает конечное применение. Таких компаний мало, но они есть.

Кейс: от спецификации до печи

Приведу пример из реального проекта, где всё сошлось. Нужна была сталь для изготовления штанг для подвеса нагревателей в печи цементного завода. Температура ~1050°C, среда — агрессивная, с парами щелочей, плюс циклический нагрев. Требовалась не просто окалиностойкость, а стойкость к высокотемпературной коррозии и ползучести.

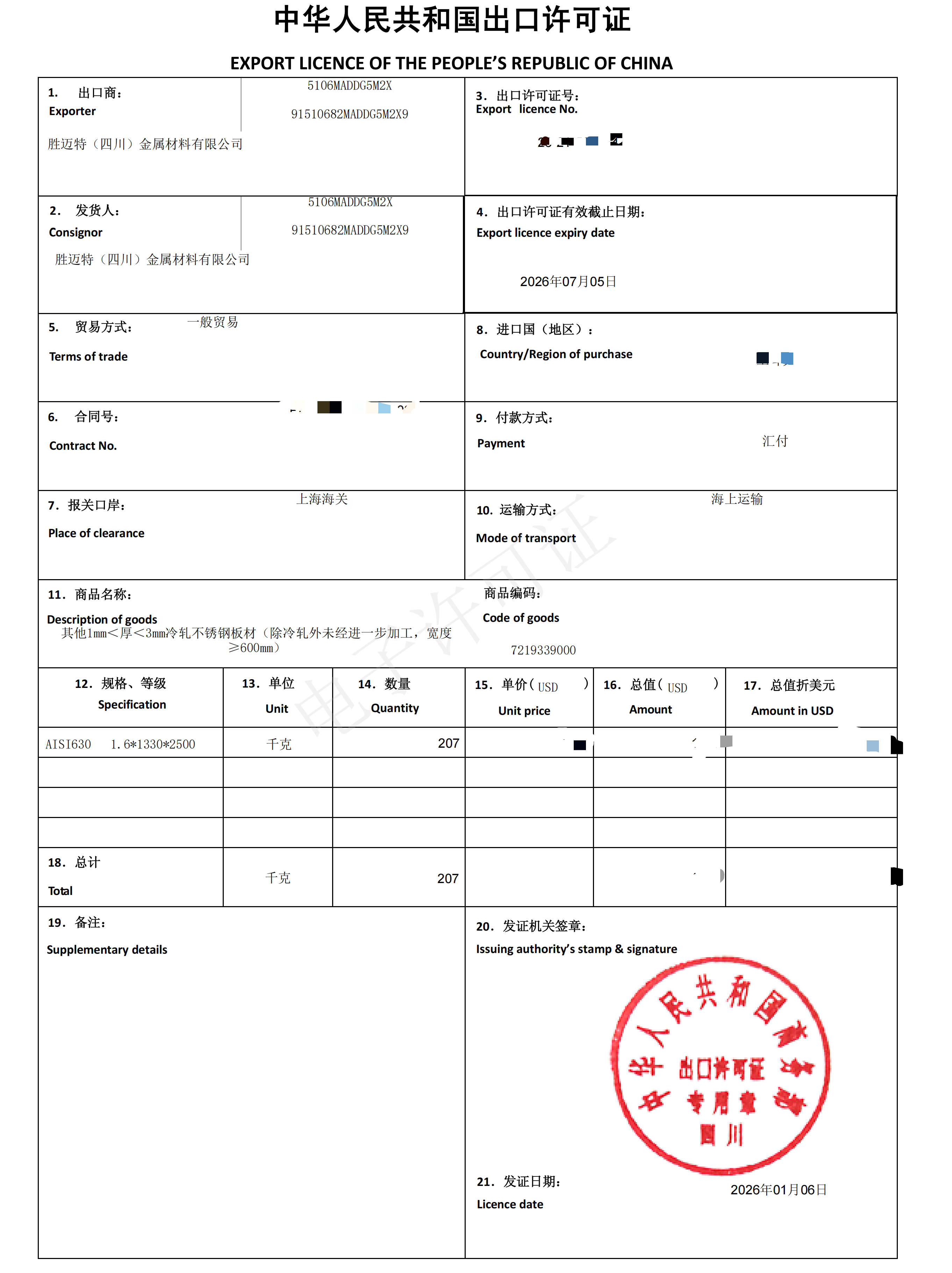

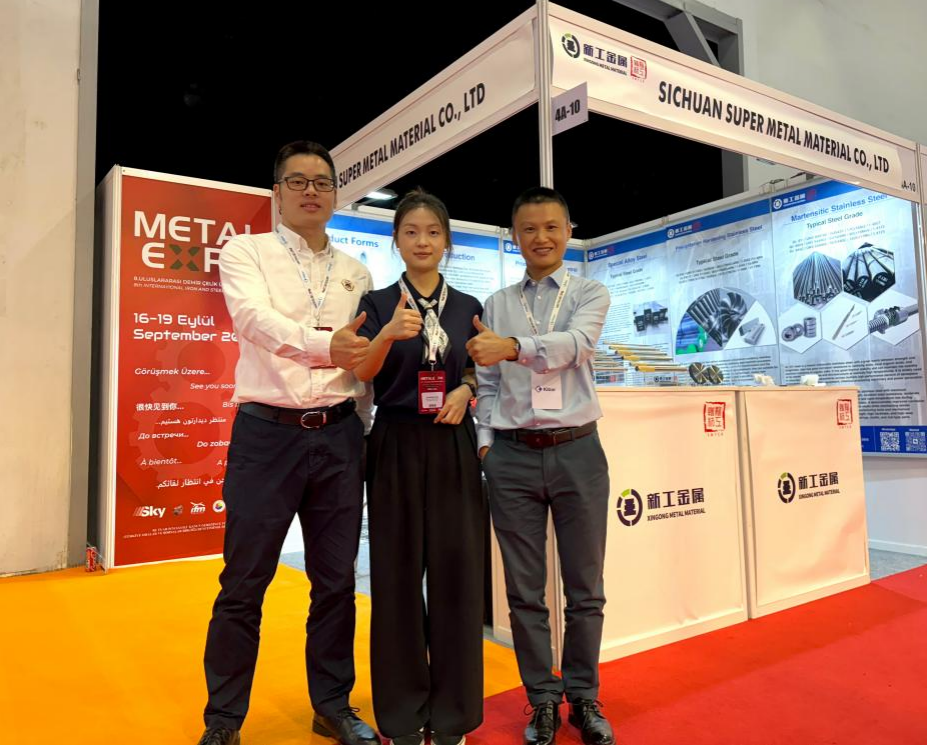

Перебрали несколько вариантов от местных и европейских поставщиков. Остановились на предложении от ООО Шенгмайт (Сычуань) Металлический Материал (Экспортная компания). Их сайт (https://www.smtmaterial.ru) — не блещет дизайном, но видно, что сделано для инженеров: есть подробные таблицы с данными по ползучести при разных температурах, что уже редкость. Компания, как указано, базируется на производственной базе Shifang Xingong Metal Materials Co., Ltd., которая с 2003 года работает именно со специальными сталями, включая жаростойкие и коррозионностойкие сплавы.

Суть в том, что они предложили не просто марку из каталога, а модификацию своей разработки — добавили немного редкоземельного элемента для улучшения адгезии окалины и повышения предела ползучести. Причём прислали для испытаний образцы не только на кратковременные механические свойства, но и предварительно состаренные в условиях, имитирующих нашу среду. Это серьёзная заявка.

После изготовления и установки штанг прошло уже больше двух лет — пока нареканий нет, ресурс явно превысил стандартный для ранее использовавшихся материалов. Конечно, два года — не показатель для 15-летнего ресурса, но тенденция обнадёживает. Главное, что диалог с технологами поставщика был на одном языке: они понимали, о каких напряжениях и циклах идёт речь.

Так инновации или нет?

Возвращаясь к заглавному вопросу. Если под инновацией понимать создание принципиально новых классов сплавов, как это было в середине XX века, то, пожалуй, нет. Китайские металлурги не изобрели новую таблицу Менделеева.

Но если смотреть шире — на инновацию как на глубокую адаптацию, оптимизацию и доведение до ума существующих решений под конкретные, часто более жёсткие экономические и производственные условия, то ответ — да. Их инновационное развитие — в деталях. В умении выжать из известной химии максимум надёжности за счёт безупречного контроля процесса. В построении логистических цепочек, которые позволяют предлагать сложный спецсталь быстрее и иногда гибче, чем европейские гиганты.

Это не значит, что можно брать любую китайскую жаропрочку с закрытыми глазами. Риски остаются, и due diligence нужен жёсткий. Но игнорировать этот сегмент рынка сегодня — значит сознательно ограничивать себя в инструментах. Они прошли путь от сомнительных аналогов до вполне конкурентоспособных, а в некоторых нишах — и до предпочтительных материалов. И этот процесс, судя по всему, только набирает обороты. Главное — найти не просто продавца, а партнёра, который в материале как рыба в воде. Такие, как та же Шенгмайт, чья родительская фабрика в Шифане сфокусирована именно на разработке и производстве, а не на простой перепродаже, — подтверждение этой тенденции.