Китайский ASTM A564 завод: технологии?

2026-01-06

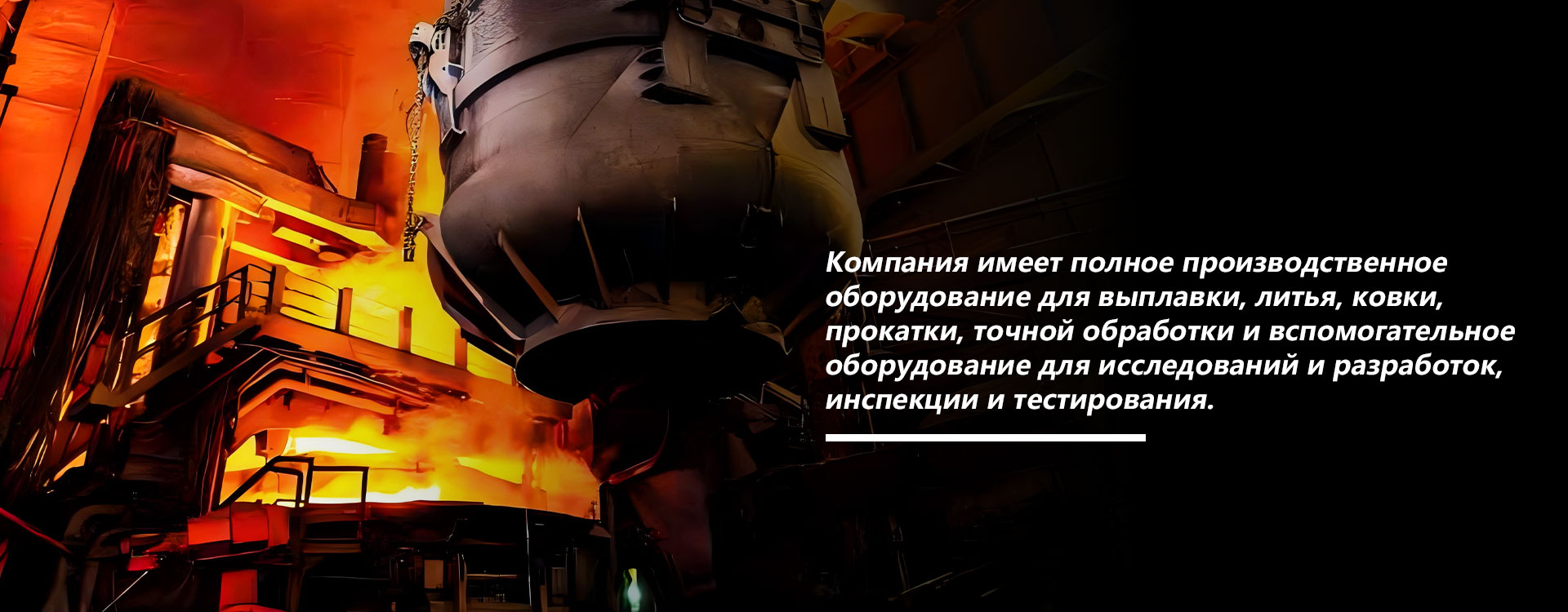

Когда слышишь ?китайский завод по ASTM A564?, первое, что приходит в голову — масштаб и цена. Но за этим часто теряется главное: а что с технологиями? Многие думают, что там просто штампуют стандартные марки вроде 630 (17-4PH) или 631. На деле же, разрыв между просто ?сделать химию? и получить стабильный, предсказуемый материал, который не подведет в ответственной детали, — это целая пропасть. И вот здесь начинается самое интересное, а часто и проблемное.

Не просто химический состав

Стандарт A564 — это не рецепт, а рамки. Возьмем ту же 630-ю. Допуски по химии дают некоторую свободу, и от того, как завод с этой свободой управляет, зависит всё. Например, содержание меди — критично для старения. Видел партии от разных поставщиков, где формально химия в допуске, но после термообработки механические свойства ?пляшут?. Одна из причин — микролегирование, контроль примесей вроде серы и фосфора, которые китайские заводы не всегда указывают в сертификатах, но которые влияют на пластичность и ударную вязкость.

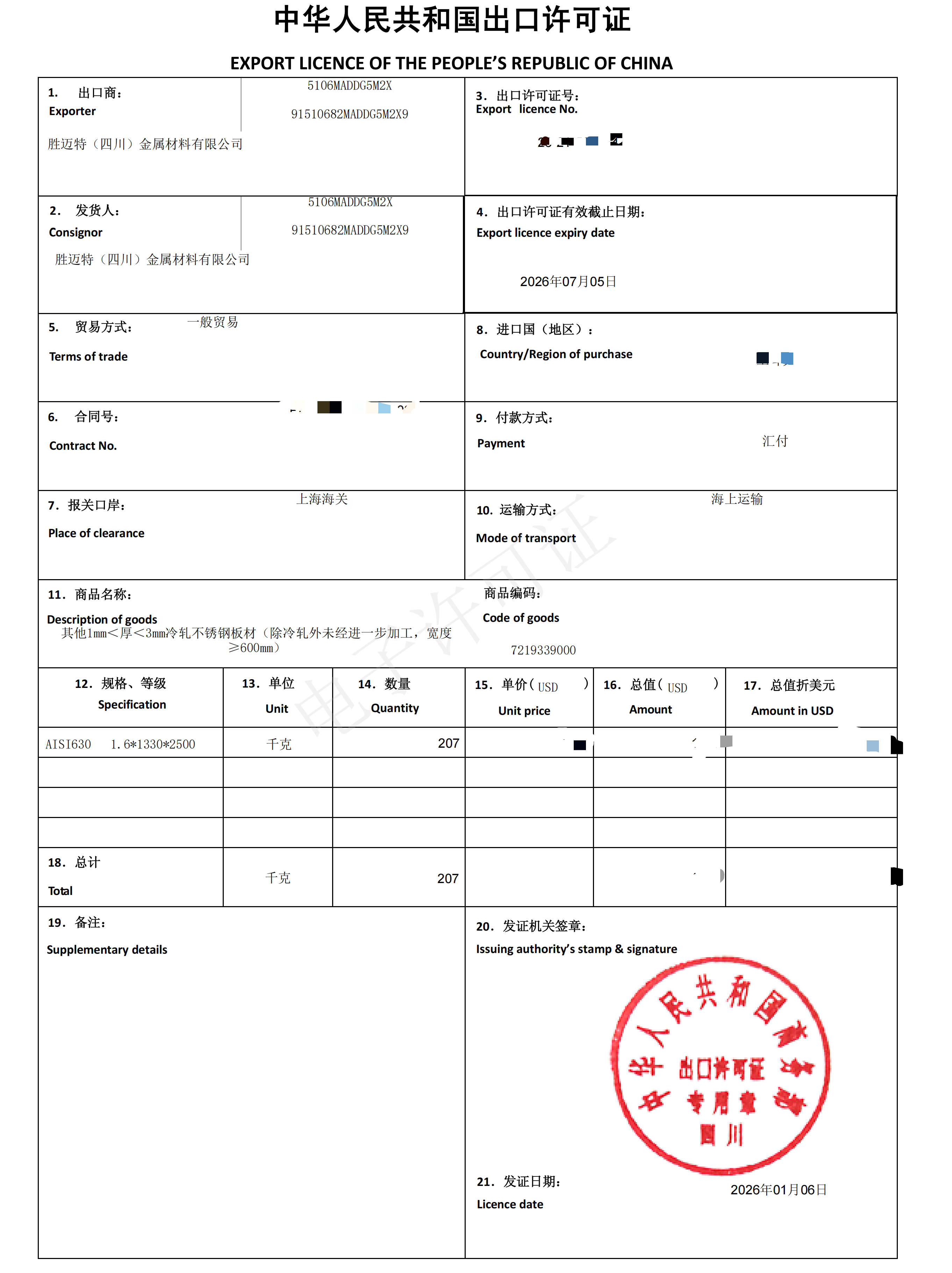

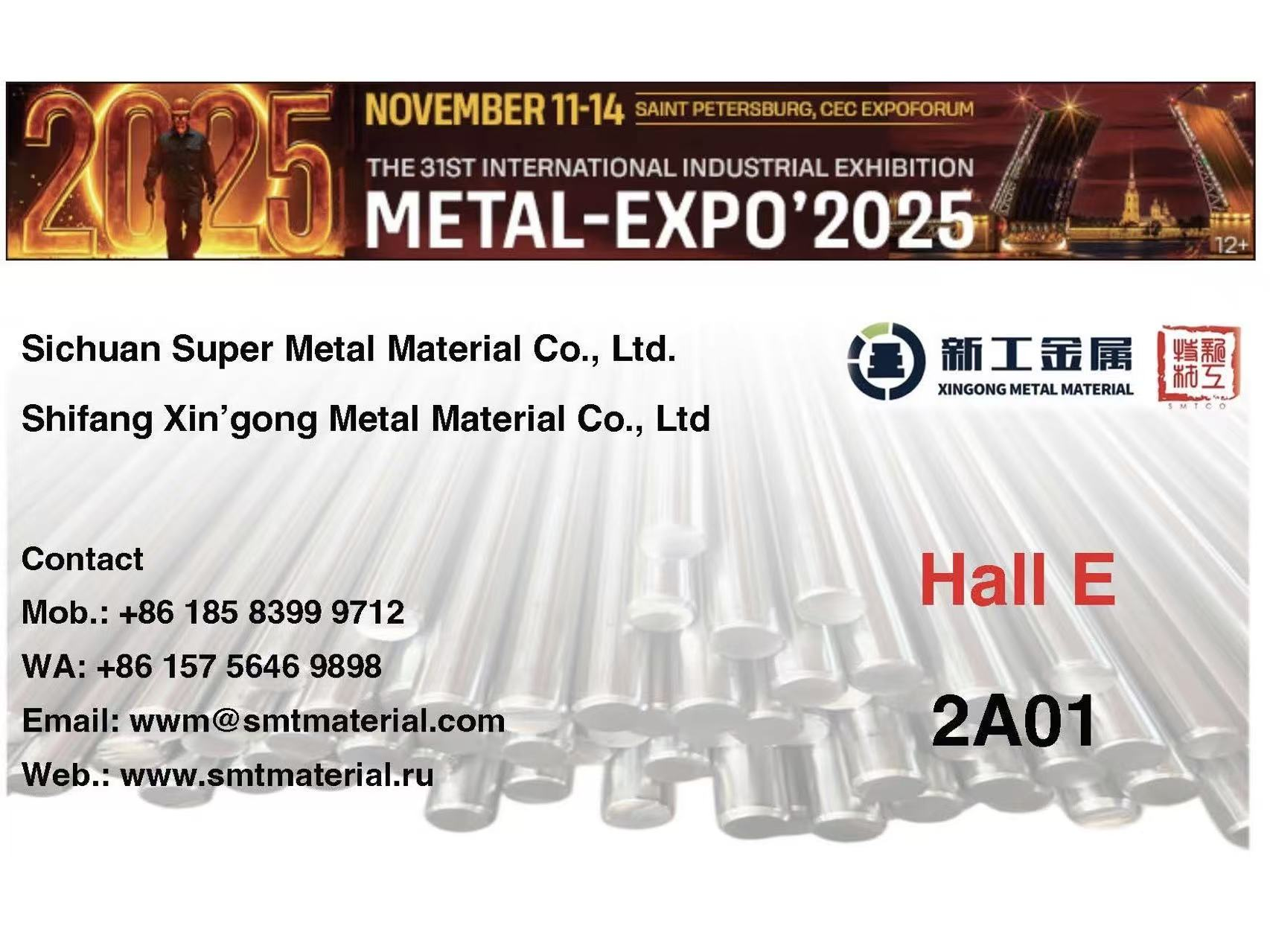

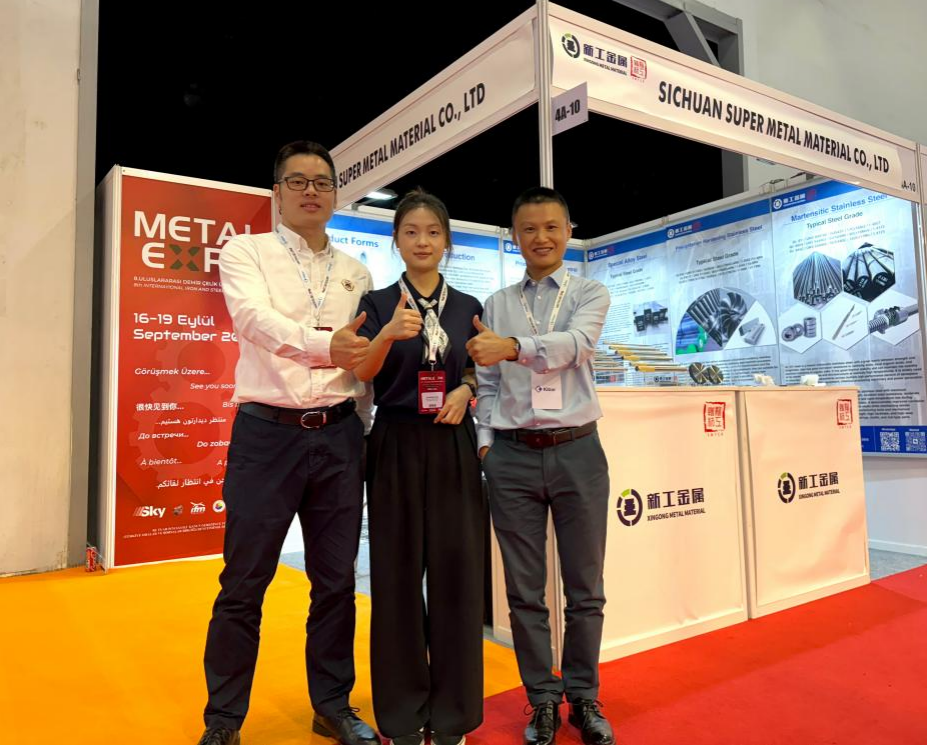

Здесь стоит упомянуть ООО Шенгмайт (Сычуань) Металлический Материал. Они работают как экспортное подразделение завода Shifang Xingong Metal Materials, который как раз в провинции Сычуань. В их случае важно то, что они не просто трейдеры. Завод, основанный в 2003 году, специализируется именно на конструкционных сталях, и это чувствуется. Но даже у таких профильных производителей бывают нюансы. Их сайт smtmaterial.ru — это скорее витрина, а реальная технологическая дискуссия начинается уже в переписке, когда запрашиваешь не просто сертификат, а детали процесса.

Ключевой момент — вакуумно-дуговая переплавка (VAR) или электрошлаковый переплав (ESR). Для ответственных применений это must-have. Некоторые китайские заводы предлагают это как опцию, но цена, естественно, другая. Без переплава риск неметаллических включений выше, что для прутков, идущих потом на механическую обработку критичных деталей, — лотерея. Лично сталкивался с заказом прутка из 17-4PH, где на поверхности готовой детали после шлифовки проявились мелкие дефекты именно из-за включений. Завод-изготовитель тогда признал проблему и заменил партию, но время и деньги на обработку были уже потрачены.

Термообработка: где кроется дьявол

Это, пожалуй, самый сложный этап для контроля удаленно. Закалка и старение. Температуры, выдержки, скорость охлаждения. Для мартенситных и дисперсионно-твердеющих сталей по ASTM A564 — это святое. Китайские цеха часто оснащены современными печами с атмосферным контролем, но… есть ?но?.

Первое — калибровка оборудования. Как часто? По какому стандарту? Второе — однородность температуры в рабочей зоне печи при полной загрузке. Получал как-то партию квадратного проката, где механические свойства с краев поддона и из центра отличались на 10-15%. Причина — неидеальный температурный профиль при старении. Завод потом скорректировал режим загрузки, но инцидент показал, что даже хорошее оборудование требует грамотной эксплуатации.

Еще один нюанс — контроль упрочнения при старении (overaging). Иногда, чтобы гарантировать достижение минимальных значений прочности по стандарту, технологи ?перестраховываются? и немного ?передерживают? материал. Это обеспечивает прочность, но может съедать пластичность и коррозионную стойкость. Хороший технолог умеет балансировать на грани допуска, чтобы выдать оптимальный комплекс свойств. У китайских коллег иногда сказывается именно ?статистический? подход: главное — попасть в допуск по стандарту, а не оптимизировать под конкретную задачу.

Контроль качества и документация

Здесь прогресс за последние 5-7 лет огромен. Многие серьезные заводы, такие как Shifang Xingong Metal Materials Co., Ltd., выдают полный пакет: MTC (Mill Test Certificate) с химией и механикой, часто — результаты ультразвукового контроля (UT) для прутков. Но devil in details.

Сертификат может быть по итогам испытаний образца от плавки, а может — от каждой единицы продукции (heat lot или даже piece). Разница в цене и ответственности. Для неответственных деталей хватает и общего. Для аэрокосмической или нефтегазовой оснастки — только piece traceability. Важно сразу оговаривать уровень отчетности.

Еще один момент — неразрушающий контроль. UT на наличие внутренних дефектов — уже почти норма. Но насколько чувствительна настройка? По какому стандарту (ASTM A388 или своему внутреннему)? Лучшие практики подразумевают настройку по эталонным образцам с искусственными дефектами. Не все заводы готовы предоставить детальные протоколы настроек. Часто в сертификате просто стоит галка ?UT passed?.

Именно в таких вопросах помогает работа с экспортными компаниями вроде ООО Шенгмайт, которые понимают требования международного рынка. Они выступают как технологический переводчик между клиентом и заводом, могут запросить и предоставить нужные детали, которые сам завод без запроса может и не указать. Их сайт — https://www.smtmaterial.ru — это точка входа, но суть работы — в последующем диалоге.

Специфичные марки и возможности

Когда говорят про Китай и A564, все вспоминают 630 (17-4PH) и 631 (17-7PH). Но потенциал шире. Например, марки для повышенных температур или с особыми требованиями по коррозии. Тот же XM-12 (632) или 634. Их производят не везде, требуется точный контроль и, часто, опыт.

Shifang Xingong в своей линейке заявляет не только мартенситные, но и дисперсионно-твердеющие, жаропрочные и коррозионностойкие сплавы. Это говорит о том, что у них, вероятно, есть не просто плавильные мощности, но и развитая лабораторная база для отработки режимов термообработки под разные классы. Но опять же, заявленное и фактическое — разные вещи.

Пробовали как-то заказать партию прутка из марки 631 с очень узким допуском по твердости после термообработки HRC. Завод дал предварительное согласие, но в итоге с первой попытки не уложился — разброс был велик. Пришлось отправлять им наши образцы-свидетели и детально разбирать режимы охлаждения после закалки. Со второй попытки получилось. Это показательно: они способны на сложные задачи, но нужно быть готовым к итерациям и совместной работе. Ожидать, что с первого раза всё будет идеально по нестандартному запросу, — наивно.

Итоги и личный взгляд

Так что же с технологиями на китайских заводах по ASTM A564? Ситуация неоднородная. Есть гиганты, которые работают по аэрокосмическим сертификатам и их технологии на мировом уровне. Есть множество средних игроков, которые делают добротный ?коммерческий? продукт для менее ответственных применений. Их сила — в оптимизации стоимости.

Главный вывод, основанный на практике: нельзя относиться к ?китайскому заводу? как к абстракции. Нужно изучать конкретного производителя, его историю, основную специализацию. Такие компании, как Shifang Xingong Metal Materials через своего экспортера ООО Шенгмайт (Сычуань) Металлический Материал, — хороший пример профильного игрока. Их 20-летний опыт в специальных сталях — это актив. Но даже с ними успех проекта зависит от четкости технического задания, готовности к диалогу и понимания, что за стандартными номерами марок скрывается сложный технологический процесс.

Технологии есть. Иногда они скрыты за стремлением дать минимально достаточный для рынка результат. Задача инженера или закупщика — ?достать? эти технологии на поверхность, задавая правильные вопросы. Не ?сколько стоит??, а ?как именно вы обеспечиваете однородность старения?? или ?какой метод переплава используете для этой марки и почему??. Ответы на такие вопросы дают гораздо больше, чем любой каталог на сайте.