Заголовок: Анализ технологии термической обработки стали 9Cr18Mo

2025-07-07

Ⅰ.Свойства материала и основы термической обработки

Процесс термической обработки стали 9Cr18Mo (102Cr17Mo, SUS440C, S44004, X105CrMo17, 1.4125) играет решающую роль в формировании её эксплуатационных характеристик.

Путём точного контроля температуры нагрева, времени выдержки и скорости охлаждения можно оптимизировать микроструктуру материала, обеспечив высокую твёрдость, износостойкость, стабильность размеров и коррозионную стойкость.

Без надлежащей термообработки сталь 9Cr18Mo не может в полной мере раскрыть свои свойства, тогда как правильно подобранный режим позволяет достичь твёрдости HRC 58–60 и устойчивости к коррозии во влажной среде, при воздействии пота или дезинфекционных средств.

Современная технологическая схема включает отжиг, закалку, отпуск и криообработку — четыре ключевых этапа, которые позволяют оптимизировать структуру материала и устранить остаточные напряжения.

Ⅱ.Подробное описание термической обработки

Термическая обработка стали 9Cr18Mo представляет собой многоэтапный процесс, на каждом этапе которого определены цели и технологические параметры.

Строгое соблюдение технологических норм — это основа обеспечения требуемых свойств стали, особенно в производстве мерительного и режущего инструмента.

1.Отжиг

Цель: устранение остаточных напряжений, снижение твёрдости, улучшение обрабатываемости резанием и подготовка структуры к закалке.

Параметры: температура отжига 800–900℃, выдержка 2–4 часа (в зависимости от толщины изделия), медленное охлаждение до 600℃ и далее на воздухе.Требования: твёрдость ≤ 269 HB, структура — сфероидизированный перлит с мелкими карбидами. Глубина обезуглероженного слоя не должна превышать 2/3 минимального припуска на обработку.

2. Закалка

Цель: получение структуры мартенсита с высокой твёрдостью посредством быстрого охлаждения из аустенитной области.

Параметры: предварительный нагрев 800–850℃, закалка при 1000–1050℃, выдержка 1–1,5 мин/мм толщины, охлаждение в масле.Структура: мартенсит + остаточный аустенит + эвтектические карбиды, твёрдость ≥ 55 HRC, остаточный аустенит — 15–30%.

3.Отпуск

Цель: снятие напряжений, улучшение вязкости, повышение стабильности размеров.

Параметры: 200–300℃, выдержка 2–3 ч, охлаждение на воздухе.Структура: мартенсит превращается в отпущенный мартенсит, выделяются карбиды, остаточный аустенит частично превращается.

4.Криообработка и дополнительный отпуск

Цель: дополнительно преобразовать остаточный аустенит, повысить твёрдость до HRC 61–64 и стабильность размеров.

Параметры: −70…−196℃ (жидкий азот), выдержка 1–4 ч, медленный нагрев до комнатной температуры, дополнительный отпуск при 150–200℃ в течение 2–3 ч.

5.Основные требования к выполнению технологического процесса

• Защита от обезуглероживания: при нагреве в воздушной печи использовать защитную атмосферу или вакуум; при использовании соляной ванны — предотвращать коррозию.

• Равномерность температуры: обеспечить равномерный нагрев, особенно при сложной геометрии инструмента.

• Контроль деформаций: использовать ступенчатый нагрев и специализированные фиксаторы.

• Выбор охлаждающей среды: по толщине и сложности изделия — между масляным и воздушным охлаждением.

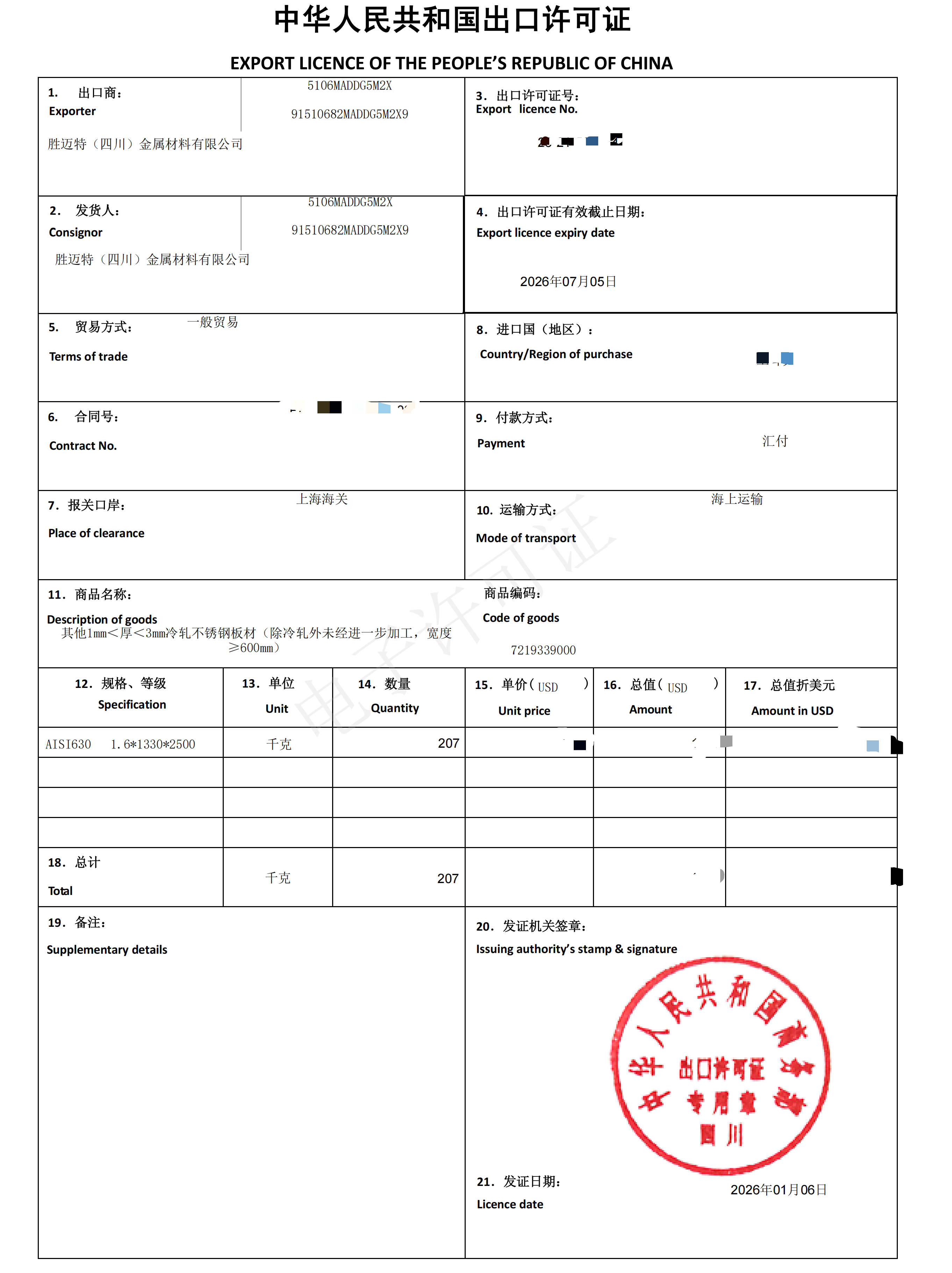

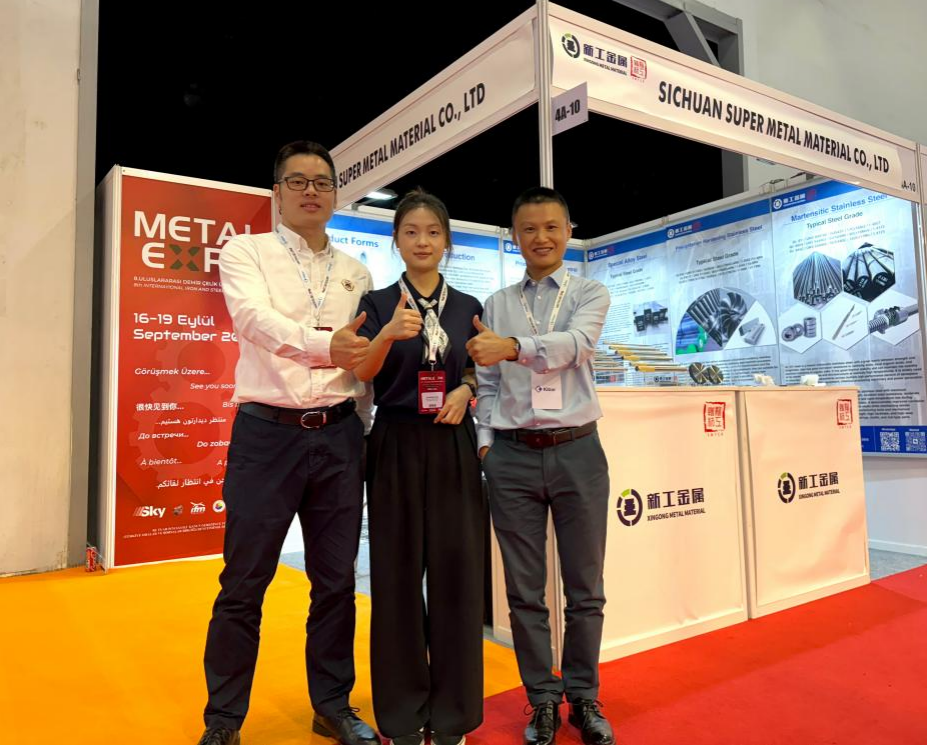

Информация о компании

Компания ООО Шифанг СиньГун Металлические Материалы (Завод) располагает запасами нержавеющей стали 9Cr18Mo в виде круглого, квадратного, плоского, шестигранного, восьмигранного проката и листов.

Продукция сертифицирована по стандартам GB/T 19001-2016 / ISO 9001:2015 и GJB 9001C-2017 (для вооружения). Добро пожаловать к сотрудничеству представители всех отраслей промышленности.