Китайские жаропрочные заводы: инновации?

2026-01-02

Когда слышишь ?китайские жаропрочные стали?, многие сразу думают о цене. И это первая ошибка. Да, стоимость — фактор, но за последние лет десять всё сместилось в сторону адаптации и решения конкретных, иногда очень неочевидных, проблем заказчика. Вопрос не в том, ?умеют ли они делать?, а в том, ?как именно они подходят к тому, что ты от них хочешь?. И здесь картина очень неоднородная.

От ?железа? к решению: смена парадигмы

Раньше, лет пятнадцать назад, разговор строился вокруг химического состава и стандартов. Пришлёшь запрос по AISI 310 или 253MA, получишь проформу с ценой за тонну. Сейчас диалог начинается иначе. Недавно обсуждали проект для пиролизной установки. Клиенту нужна была не просто жаропрочная сталь для трубных пучков, а материал, который выдержит не только температуру под 1100°C, но и специфические циклы нагрева-охлаждения с определённой скоростью, плюс среду с микроскопическими примесями ванадия. Стандартный материал бы ?поплыл?.

И вот тут начинается самое интересное. Китайские инженеры не стали сразу предлагать готовую марку из своего каталога. Они запросили детальные данные по режимам, включая возможные отклонения, и предложили провести моделирование коррозии в их лаборатории. Это уже не продажа металла, это совместная разработка. Конечно, не все заводы на это способны. Такая работа — удел сильных игроков с серьёзными НИОКР, часто имеющих за спиной опыт работы с европейскими или японскими технологами.

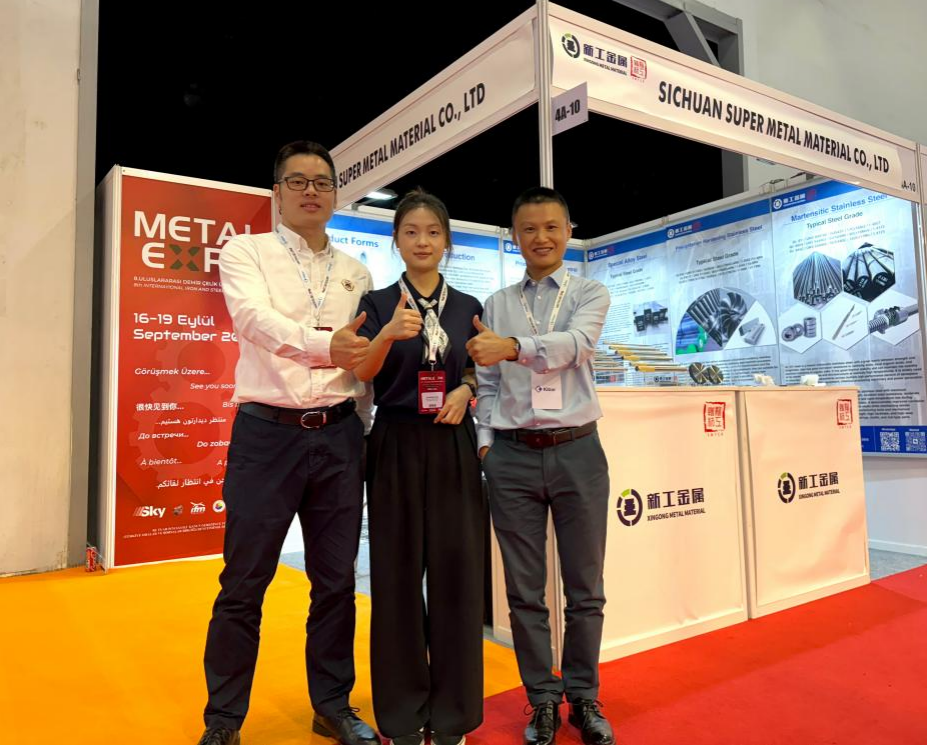

Яркий пример — компания из Сычуани, ООО Шенгмайт (Сычуань) Металлический Материал. Они представляют Shifang Xingong Metal Materials Co., Ltd., и их сайт smtmaterial.ru — это не просто витрина. Видно, что они сконцентрировались на сложных вещах: мартенситная нержавеющая сталь, стали для осаждающего упрочнения, специальные сплавы. Когда читаешь их материалы, чувствуется, что они говорят на языке инженера-технолога, а не просто менеджера по продажам. Это важный маркер.

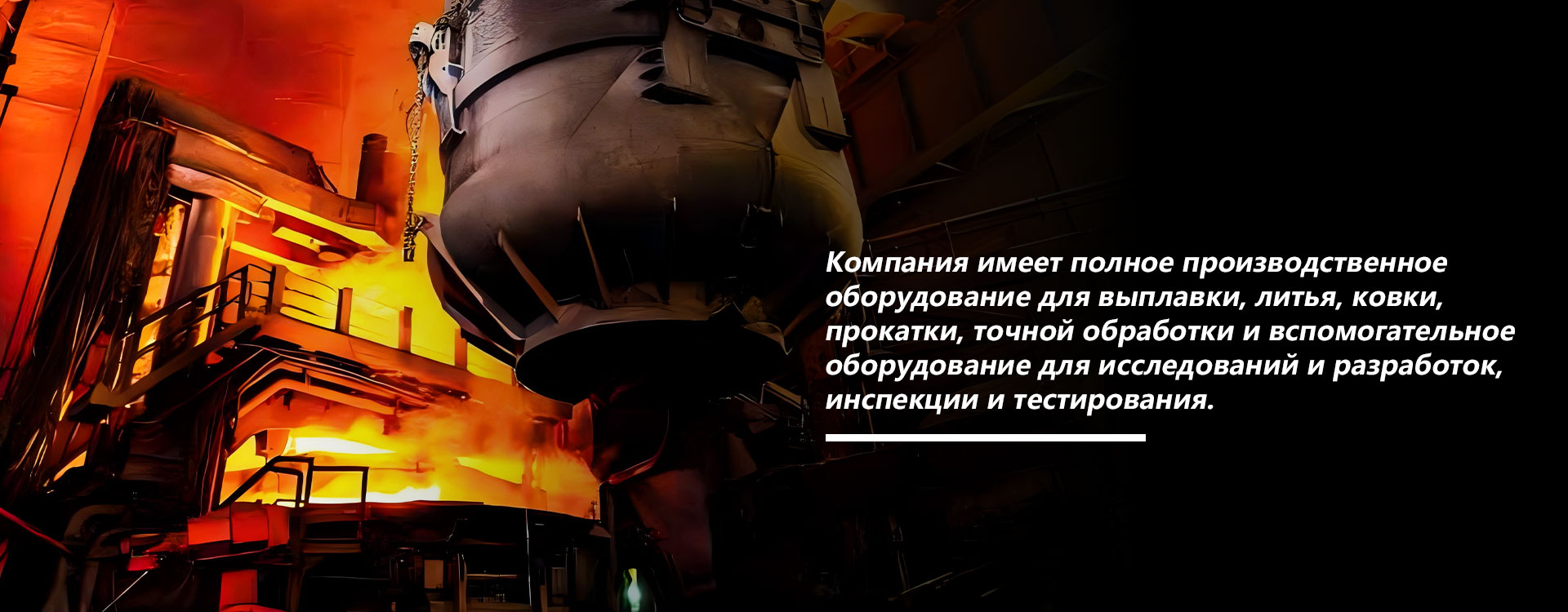

Инновации или адаптация? История с печью

Часто под инновациями понимают что-то прорывное. На практике же, в металлургии, чаще побеждает умная адаптация. Был у нас случай с ремонтом нагревательных колодцев ковшевой печи на одном металлургическом комбинате в СНГ. Нужны были радиальные балки сложного профиля из жаропрочного литья. Европейский производитель запросил огромные деньги и срок в 10 месяцев.

Обратились к партнёрам в Китае, конкретно к заводу, который делает оснастку для собственного литейного производства. Они не стали просто копировать чертёж. Их технологи приехали (да, приехали, что уже редкость), осмотрели изношенные узлы, взяли образцы нагара. Их предложение заключалось в небольшом, но критичном изменении состава — увеличение содержания ниобия для стабилизации структуры именно в условиях локальных перегревов, которые они выявили по характеру износа. И самое главное — они предложили изменить технологию литья, чтобы минимизировать литейные напряжения в самых нагруженных зонах.

Результат? Детали отлили за 4 месяца, стоимость — в 2.5 раза ниже. Они проработали на 15% дольше, чем оригинальные. Это инновация? В академическом смысле — нет. В практическом, экономическом смысле — абсолютно. Это инженерная победа, основанная на глубоком анализе условий работы, а не на слепом следовании стандарту.

Подводные камни: где ожидание расходится с реальностью

Конечно, не всё сияет. Главная проблема, с которой сталкиваешься постоянно, — это непрозрачность цепочек поставок. Заказываешь у крупной, известной торговой компании, а производство ведётся на каком-нибудь малом предприятии, о котором нет никакой информации. Контроль качества на выходе может быть хорошим, но ты никогда не знаешь, на каком оборудовании и из какой именно заготовки это сделано. Для ответственных проектов это неприемлемо.

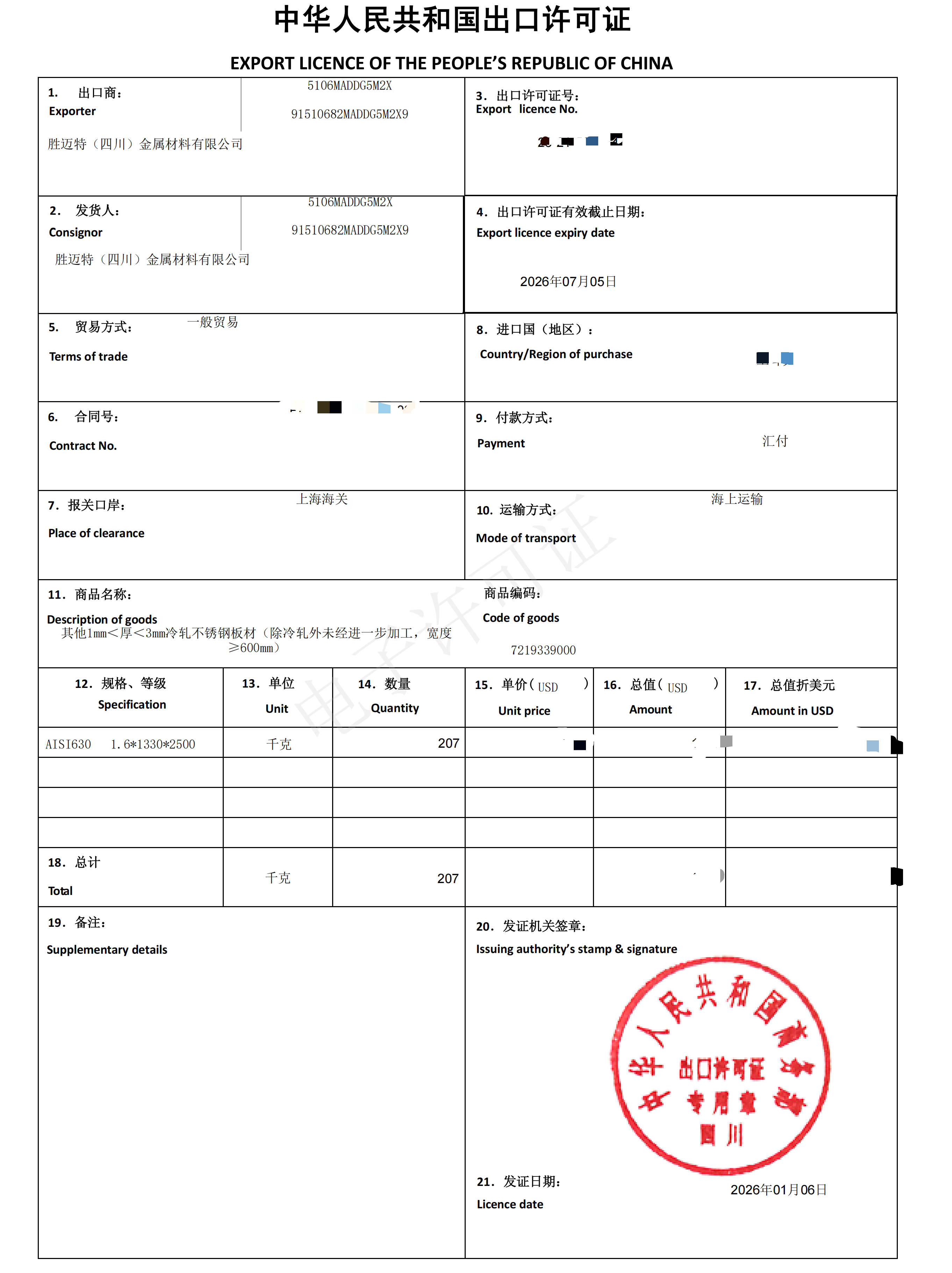

Отсюда правило: всегда нужно ?докапываться? до реального производителя. Запросить не только сертификаты, но и фото/видео с производственных линий, отчёты о механических испытаниях именно из этой плавки. Компании вроде упомянутой ООО Шенгмайт выгодно отличаются тем, что они — именно производитель, Shifang Xingong. Их завод в зоне развития Шифана — это их актив. Ты можешь, по крайней мере, быть уверен, что сталь для прутка, проволоки или плиты варится и прокатывается в одном месте, под единым контролем. Это резко снижает риски.

Ещё один камень — логистика и документация. Бывало, что отличный по качеству металл ?зависал? в порту на месяц из-за ошибок в инвойсах или некорректно оформленных сертификатах происхождения. Здесь работа с опытным экспортёром, который знает все бюрократические тонкости, так же важна, как и с самим заводом. Это часть сервиса, которую часто недооценивают.

Специализация как ключ: не пытаться быть всем

Успешные китайские поставщики в этой нише идут путём жёсткой специализации. Один фокусируется на прессованных прутках и проволоке для крепежа, работающего при высоких температурах. Другой — на толстых плитах для конструкций печей. Третий, как Shifang Xingong, делает ставку на специальные марки — стали для осаждающего упрочнения или сложнолегированные сплавы.

Такая специализация позволяет им глубоко погрузиться в тонкости производства именно этого типа продукции. Они знают все нюансы ковки, термообработки, контрольной резки для своего ассортимента. Когда ты обращаешься к такому специалисту, разговор сразу переходит на технические детали: скорость охлаждения после закалки, параметры старения, допустимые отклонения по твёрдости в сечении поковки. Это уровень доверия и эффективности, который невозможен с универсальным ?продавцом металла?.

Поэтому, когда ищешь партнёра, стоит смотреть не на широту каталога, а на глубину экспертизы в нужной тебе узкой области. Если тебе нужна холодно- и горячепрессованная сталь для штампов сложной формы, то завод, который 80% мощностей отдаёт под прокат листа, тебе, скорее всего, не подойдёт, даже если в прайсе у него есть эта позиция.

Взгляд вперёд: что будет двигать отрасль

Думаю, основной тренд — это ещё большая интеграция в цепочку создания стоимости конечного продукта. Заводы-лидеры будут стремиться не просто поставлять полуфабрикат, а предлагать готовые, обработанные решения: предварительно нарезанные и термообработанные заготовки, собранные узлы (например, комплекты подвесок для печей). Это снижает издержки и риски для заказчика и повышает маржу для производителя.

Второе — цифровизация данных по материалам. Представьте, что покупая партию стали, ты получаешь не бумажный сертификат, а цифровой паспорт с полной историей: от выплавки и химии плавки до параметров прокатки и результатов УЗК-контроля каждого прутка. Это уже тестируется. Для ответственных применений в энергетике или нефтехимии это будет становиться стандартом де-факто.

И, наконец, давление экологии. Энергоёмкость производства жаропрочных сталей колоссальна. Заводы, которые смогут внедрить ?зелёные? технологии, снизить углеродный след, получат серьёзное конкурентное преимущество на рынках Европы и Северной Америки. Это уже не вопрос цены, а вопрос соответствия глобальным требованиям. Те, кто инвестирует в это сейчас, будут определять лицо отрасли через десять лет. И судя по некоторым проектам модернизации, которые я видел в провинциях Сычуань и Цзянсу, они это понимают.

Так что, возвращаясь к заглавному вопросу. Инновации ли это? Скорее, эволюционный, но очень прагматичный и быстрый путь от производителя металла к поставщику инженерных решений. Со всеми вытекающими сложностями, рисками, но и с огромным потенциалом для тех, кто готов вникать в детали и строить партнёрские, а не просто клиентские отношения.