Регулирование химического состава стали 95Cr18: расшифровка формулы оптимизации свойств высокоуглеродистой мартенситной нержавеющей стали

2025-06-16

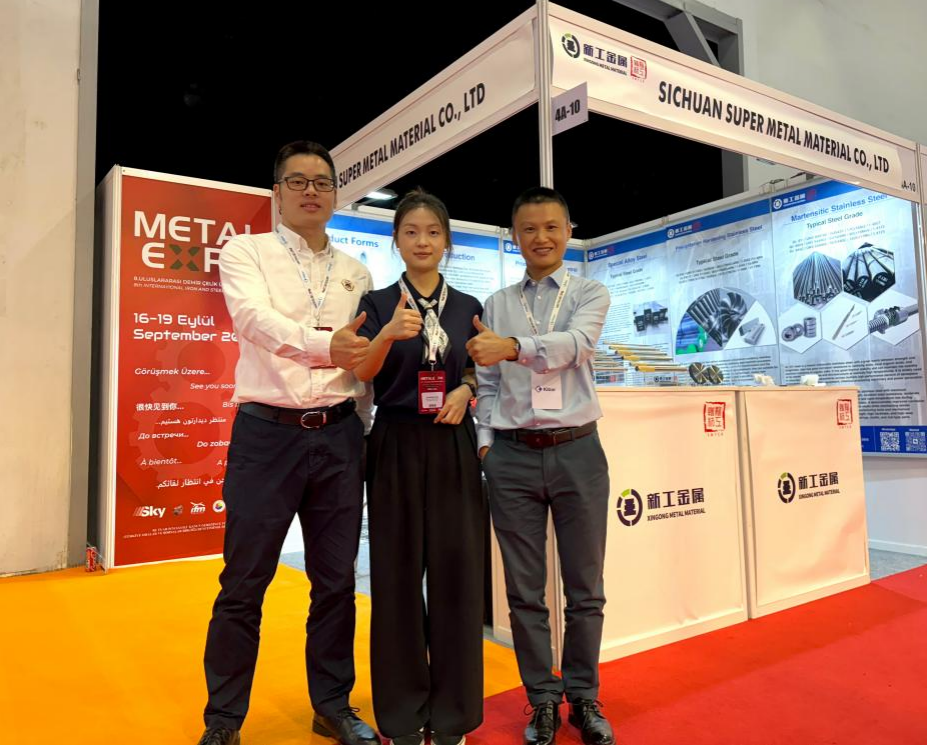

В высокотехнологичном оборудовании, прецизионных приборах и специальных инструментах сталь 95Cr18 (9Cr18, 95Х18, S44090) выступает ключевым материалом благодаря своей высокой твёрдости, износостойкости и коррозионной стойкости. Как типичная высокоуглеродистая высокохромистая мартенситная нержавеющая сталь, она требует точного регулирования химического состава для надёжной работы в экстремальных условиях.

1. Баланс углерода и хрома: ключевое противостояние износостойкости и коррозионной стойкости

Ключевые свойства стали 95Cr18 обусловлены точным соотношением углерода (C: 0,90–1,00%) и хрома (Cr: 17,0–19,0%). Углерод, как «двигатель твёрдости», способствует формированию высокоуглеродистого мартенсита и карбида хрома (Cr₂₃C₆), обеспечивая высокую износостойкость. После закалки твёрдость достигает 58–62 HRC, что удовлетворяет требованиям к ножам, подшипникам и другим нагруженным деталям. Однако при увеличении содержания углерода на каждые 0,05% риск межкристаллитной коррозии также возрастает — избыточный углерод связывается с хромом, формируя карбиды и создавая хром-дефицитные зоны вдоль границ зёрен, что приводит к снижению коррозионной стойкости во влажной или кислой среде.

Хром, как «страж коррозионной стойкости», формирует плотную пассивирующую плёнку Cr₂O₃, которая защищает материал в окислительных средах, таких как азотная кислота или атмосфера. При содержании хрома выше 18% устойчивость к питтинговой коррозии повышается более чем на 20%, но при превышении 19% возможно образование интерметаллической σ-фазы, резко снижающей ударную вязкость.

2. Примеси: контроль на уровне ppm — залог качества материала

В составе стали 95Cr18 кремний (Si≤0,80%) и марганец (Mn≤0,80%) выступают в роли вспомогательных элементов, улучшающих базовые свойства за счёт раскисления и твердофазного упрочнения. В то же время сера (S≤0,030%) и фосфор (P≤0,040%) являются опасными примесями, требующими строгого контроля. Согласно данным, превышение содержания серы на 0,01% увеличивает риск горячей хрупкости на 40%, а фосфор выше 0,035% снижает ударную вязкость при низких температурах на 25%.

На сегодняшний день современные технологии выплавки позволяют добиться двойного контроля содержания серы и фосфора на уровне ≤0,020%. В сочетании с электрошлаковым переплавом это повышает чистоту стали на 60% и значительно снижает вероятность раннего отказа высокоточных подшипников.

3. Согласование состава и технологии: новые горизонты для индивидуальных свойств

Точное регулирование химического состава должно идти рука об руку с термообработкой. Для минимизации риска закалочных трещин при высоком содержании углерода одно оборонное предприятие применяет комбинацию ступенчатой закалки и криообработки: сталь с 0,98% углерода сначала выдерживается при 1050℃ для растворения карбидов, затем подвергается ступенчатому охлаждению (30 минут при 550℃, затем масляное охлаждение), что снижает напряжения закалки на 40%, а долю трещин — с 8% до менее 1%.

В специализированных областях применения оптимизация состава способствует инновациям: для морской техники снижение содержания углерода до 0,90%, повышение хрома до 18,8% и добавка 0,5% молибдена увеличивают стойкость к морской коррозии на 50%; для быстрорежущих инструментов повышение углерода до 1,00% и регулировка хрома на уровне 17,5% в сочетании с 0,3% ванадия обеспечивают износостойкость выше стандартных сплавов на 25%, а также значительно увеличивают эффективность обработки.

4. Отраслевые перспективы: точное проектирование состава как двигатель высокотехнологичного производства

С ростом требований к материалам в таких отраслях, как аэрокосмическая и медицинская техника, регулирование состава стали 95Cr18 переходит от метода «проб и ошибок» к точному проектированию. С использованием термодинамического моделирования (например, Thermo-Calc) и анализа больших данных компании могут предсказать свойства по составу и управлять им с точностью до 0,01%, что открывает путь от универсальных решений к индивидуальным материалам.

«Будущее стали 95Cr18 заключается в поиске баланса между максимальными характеристиками и экономичностью», — отмечают аналитики. При достижении точности соотношения углерода и хрома ±0,02% и управлении примесями на уровне ppm, этот классический материал сможет максимально реализовать свой потенциал в высокотехнологичном производстве и поспособствует переходу Китая от «страны материалов» к «державе материалов».

В настоящее время ряд ведущих компаний начали проекты по оптимизации состава нового поколения стали 95Cr18. Цель — сохранить твёрдость ≥58HRC и одновременно снизить скорость межкристаллитной коррозии в критической температурной зоне (400–850℃) более чем на 30%. Эта «микронастройка» химического состава становится ключевым фактором продвижения передового производства.