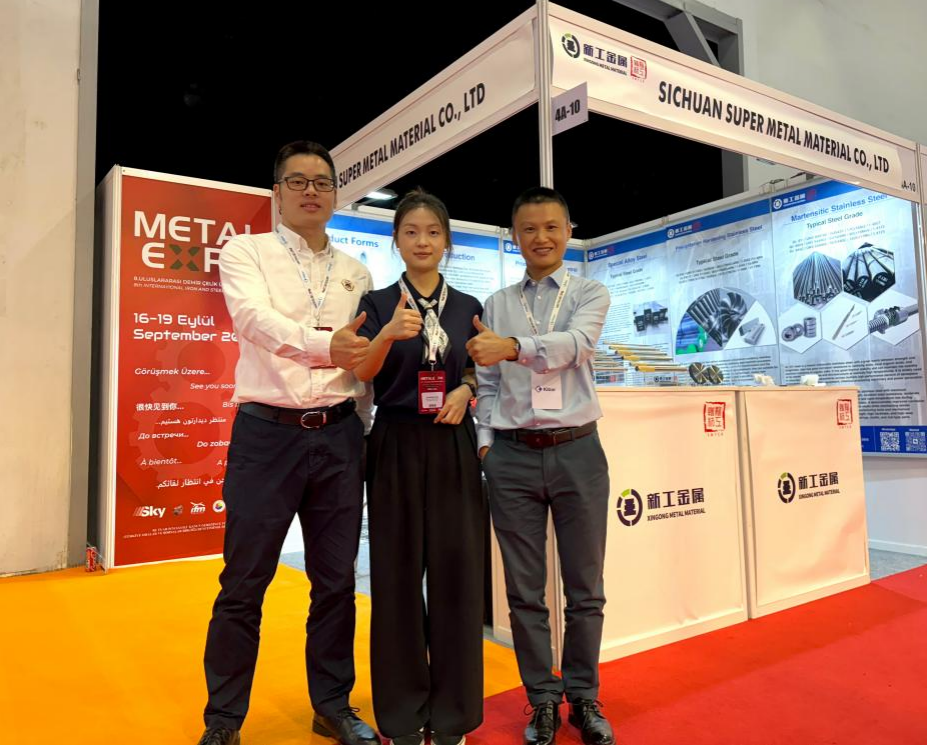

Сталь 630: химический состав и влияние на свойства

2025-04-30

Сталь 630 (UNS S17400, 17-4PH, SUS 630, 1.4542, X5CrNiCuNb16-4, 0Cr17Ni4Cu4Nb, 05Cr15Ni5Cu4Nb)

Химический состав стали напрямую определяет её поведение при дисперсионном твердении, коррозионную стойкость и механические свойства. Содержание каждого элемента должно строго контролироваться в пределах стандартного диапазона (например, по стандарту ASTM A564: C ≤ 0,07%, Cr 15,5–17,5%, Ni 3,0–5,0%, Cu 3,0–5,0%, Nb 0,15–0,45%). Ниже представлен анализ, основанный на периодических закономерностях элементов, механизмах материаловедения и количественных данных:

I. Углерод (C ≤ 0,07%): стабилизация границ зёрен и баланс упрочнения

Углерод является сильным карбидообразующим элементом. В стали 630 он выполняет двойную роль:

1.Прочность и твёрдость

C ≤ 0,07%: Углерод растворяется в мартенситной матрице, образуя интерстициальный твёрдый раствор, сопротивление движению дислокаций увеличивается. После старения предел прочности σb достигает 1310–1450 МПа (состояние H900), твёрдость HRC 42–44.

C > 0,07%: Каждое увеличение содержания углерода на 0,01% повышает σb примерно на 20 МПа, но объём выделяющихся карбидов (Cr₂₃C₆) увеличивается на 30%, расстояние между выделившимися фазами увеличивается с 10 нм до 20 нм, эффект упрочнения осадками снижается на 15%.

2.Стойкость к межкристаллитной коррозии

| Содержание C (%) | Плотность тока коррозии (мкА/см²) | Скорость коррозии в зоне сенсибилизации (600–850°C): мм/год

|

| 0,05 | 12 | 0,02 |

| 0.08(превышение нормы) | 55 | 0,15(трехкратное превышение нормы) |

При содержании углерода C > 0,07% ширина зоны обеднения хромом на границах зёрен увеличивается с 50 нм до 200 нм, а содержание Cr падает ниже критического значения 12%. Это приводит к повышению индекса восприимчивости к межкристаллитной коррозии (значение EPR) с 0,2 В до 0,6 В (чем выше значение, тем больше склонность к коррозии).

3.Технологичность

Низкоуглеродистая сталь (≤0,07%): Коэффициент деформационного упрочнения при холодной обработке n=0,25, подходит для глубокой вытяжки (например, микропористая обработка фильерных пластин). Энергопотребление при обработке на 20% ниже, чем у высокоуглеродистой стали.

Высокоуглеродистая сталь (>0,07%): Скорость деформационного упрочнения повышается до 150 МПа/мм⁻¹, что приводит к увеличению скорости износа инструмента на 30% (например, срок службы режущего инструмента сокращается с 8 часов до 5 часов).

II.Хром (Cr, 15,5–17,5%): формирование пассивирующей плёнки

Хром (Cr) обеспечивает коррозионную стойкость за счёт образования пассивирующей плёнки Cr₂O₃. Кроме того, как ферритообразующий элемент, он влияет на траектории фазовых превращений, и требуется совместный контроль с никелем (Ni) для регулирования содержания мартенсита.

1.Коррозионная стойкость

- Cr = 15,5%: В 3,5% растворе NaCl потенциал питтинга E_b = +300 мВ, плотность тока коррозии i_corr = 5 мкА/см². Стойкость к питтингу превосходит нержавеющую сталь 304 (E_b = +250 мВ).

- Cr = 17,5%: E_b повышается до +350 мВ, i_corr снижается до 3 мкА/см², толщина оксидной плёнки увеличивается с 5 нм до 8 нм, скорость восстановления возрастает на 20% (полное самовосстановление плёнки в течение 24 часов после повреждения).

- Cr < 15%: Оксидная плёнка становится прерывистой. Скорость коррозии в разбавленной азотной кислоте (10% HNO₃) увеличивается с 0,05 мм/год до 0,2 мм/год, коррозионная стойкость приближается к ферритной нержавеющей стали 430.

2.Фазовый переход и микроструктура

| Содержание Cr (%) | δ-феррит (после закалки при 1040°C) | Точка начала мартенситного превращения (Ms, °C) | Твёрдость после старения (HRC) |

| 15,5 | 0% | 120 | 44 |

| 18,0(превышение) | 5% | 100 | 40 (снижение на 10%) |

При Cr>17.5% эквивалент ферритообразующих элементов (Cr_eq=Cr+4Mo+Si) превышает экв астенитостабилизирующих элементов (Ni-eq=Ni+30C+0,5Mn), что приводит к выпадению δ-феррита и уменьшению количества закаливаемого мартенсита.

3.Устойчивость к окислению при высоких температурах

- При содержании Cr 15,5%: Окисление при 600°C в течение 100 часов приводит к увеличению массы на 0,8 мг/см², степень отслаивания оксидного слоя составляет 5%.

- При содержании Cr 17,5%: Увеличение массы при тех же условиях — 0,5 мг/см², степень отслаивания менее 1%. Материал подходит для длительной эксплуатации при температурах до 300°C (например, рукоятки кухонной посуды).

III. Никель (Ni, 3,0–5,0%): стабилизация аустенита и повышение ударной вязкости

Ni снижает температуру мартенситного превращения (точка Ms) и способствует полному мартенситному превращению. Одновременно синергетическое взаимодействие упрочняющих фаз твёрдого раствора и осаждённых фаз повышает вязкость и устойчивость к коррозии в восстановительных средах.

1.Фазовые превращения и вязкость

· 3,0% Ni:

-

Точка Ms: 110°C

-

Остаточный аустенит после закалки: 5%

-

Ударная вязкость при -40°C (Ak): 40 Дж

-

Применение: Подходит для низкотемпературных условий (например, арктическое оборудование).

· 5,0% Ni:

-

Точка Ms: 130°C

-

Остаточный аустенит: < 1%

-

Ударная вязкость (Ak): 50 Дж

-

Снижение чувствительности к надрезу: 25% (например, предел прочности при растяжении с надрезом на 15% выше, чем без надреза).

· <3,0% Ni:

-

Остаточный аустенит: 10%

-

Неравномерное распределение выделившихся фаз после старения:

-

Снижение ударной вязкости: 30% (Ak = 30 Дж)

-

Повышенная склонность к старению и растрескиванию.

-

2.коррозионная стойкость

| Содержание Ni (%) | Скорость коррозии в 20% H₂SO₄ (50°C) (мм/год) | Критическое напряжение коррозионного растрескивания под напряжением (МПа) |

| 3,0 | 0,15 | 800 |

| 5,0 | 0,10 | 1000 (повышение на 25%) |

Ni соединяется с S, образуя Ni₃S₂, который препятствует выпадению хрупких фаз FeS и повышает стабильность пассивирующей пленки в восстановительной среде.

3.Усиление синергетического эффекта

При увеличении содержания Ni на 1% количество осажденных фаз γ''-Ni₃Nb увеличивается на 10%, образуя композитную арматуру с фазой ε-Cu, что повышает σb после старения примерно на 30 МПа (например, σb 5,0% Ni на 60 МПа выше, чем у 3,0% Ni).

IV. Медь (Cu, 3,0–5,0%): упрочнение за счёт доминирования наноразмерных выделяющихся фаз

Медь является ключевым упрочняющим элементом стали 630. В процессе старения выделяются обогащённые медью нанофазы (ε-Cu, диаметром 5–15 нм), что вызывает упрочнение за счёт когерентной деформации кристаллической решётки. Содержание Cu необходимо строго контролировать для предотвращения образования хрупких фаз.

1. Эффекты упрочнения

- 3,0% Cu:

Плотность выделившихся фаз ε-Cu = 10¹⁸ ед./см³

Твёрдость = HRC 40

σb = 1310 МПа

- 5,0% Cu:

Плотность выделившихся фаз = 10¹⁹ ед./см³

Твёрдость = HRC 45

σb = 1450 МПа (состояние H900)

Расстояние между фазами: 10 нм → 5 нм

Сопротивление движению дислокаций ↑ 50%

- >5,0% Cu:

Укрупнение выделившихся фаз (диаметр >20 нм)

Твёрдость ↓ HRC 42

Образование хрупкой фазы Cu₃Ni₂

Относительное удлинение: 10% → 6%

2.Коррозионная стойкость и технологичность

- 3,0–5,0% Cu: В среде с содержанием Cl⁻ медь (Cu) способствует восстановлению пассивирующей плёнки, увеличивая время зарождения точечной коррозии на 30% по сравнению со сталями без Cu (например, в 3,5% растворе NaCl время точечной коррозии возрастает с 2 до 2,6 часов).

- >5,0% Cu: При горячей обработке (800–900°C) сегрегация Cu на границах зёрен повышает индекс склонности к термическому растрескиванию с 0,3 до 0,7 (критическое значение — 0,5), что приводит к увеличению частоты образования трещин на 40%.

V. Ниобий (Nb, 0,15–0,45%): Фиксация углерода и измельчение зерна

Ниобий в основном связывается с углеродом (C), образуя карбид NbC (температура плавления 1650°C), что препятствует образованию хрупких карбидов хрома типа Cr₂₃C₆. При этом выдеяющиеся частицы карбонитрата ниобия Nb(C,N) замедляют рост зёрен, улучшая вязкость материала и его устойчивость к межкристаллитной коррозии.

- Таблица "Контроль межкристаллитной коррозии" в русском языке:

| Nb/C (атомное соотношение) | Ширина зернограничной зоны, обедненной хромом (нм) | Класс по результатам щавелевой кислотной проверки (метод ASTM A262-E) |

| 10:1 (стандарт) | 20 | 1 класс (без зернограничной коррозии) |

| 5:1 (недостаточно) | 80 | 3 класс (сильная зернограничная коррозия) |

При Nb/C≥10:1 степень фиксации углерода превышает 95%, содержание свободного углерода на зернограничных границах меньше 0,005%, что эффективно предотвращает выпадение карбидов Cr₂₃C₆.

- Размельчение зерна и усталостные свойства

0,15% Nb: размер зерен аустенита 50 мкм, предел усталости σₐ = 450 МПа (при 10⁷ циклах нагружения).

0,45% Nb: размер зерна уменьшается до 20 мкм, предел усталости повышается до 550 МПа (на 22%), площадь зернограничных границ увеличивается на 30%, чтоусиляет эффект закупорки дислокаций.

VI. Марганец (Mn, ≤1,0%) и кремний (Si, ≤1,0%): вспомогательное упрочнение и регулирование технологических процессов

- Марганец (Mn)

Раскисление и термообрабатываемость:

≤1,0%: Образование MnS (температура плавления 1600°C) вместо низкоплавкого FeS (988°C) снижает индекс восприимчивости к горячим трещинам с 0,6 до 0,4. Сталь подходит для ковки (например, процент трещин при горячей ковке при 1100°C <1%).

>1,0%: Марганец сегрегируется (накапливается) на границах зерен, что приводит к снижению коррозионной стойкости. Скорость коррозии в 3,5%-ном растворе NaCl увеличивается с 0,05 мм/год до 0,08 мм/год.

- Кремний (Si)

Укрепление твердым раствором и контроль осажденных фаз:

≤1,0%: Атомы кремния растворяются в железной матрице, увеличивая её прочность на 20 МПа. Размеры осажденных фаз ε-Cu остаются неизменными (средний диаметр 10 нм).

>1,0%: Кремний способствует огрублению фаз ε-Cu (диаметр увеличивается до 15 нм), что снижает эффект упрочнения на 10%. Провоцирует образование включений SiO₂ (класс включений повышается с 1-го до 3-го), что ведёт к снижению усталостного ресурса стали.

VII. Критические границы изменения состава и случаи аварийного отказа

Превышение содержания углерода (C=0,08%): У завода, производящего клапаны, из-за превышения содержания углерода произошла межкристаллитная коррозия в зоне термического влияния сварных швов. В морской среде после 6 месяцев эксплуатации произошла утечка; скорость коррозии была в три раза выше, чем у стандартных деталей.

Недостаток меди (Cu=2,5%): У завода авиационного крепежного оборудования из-за низкого содержания меди прочность на разрыв после старения составила σb=1200 МПа (стандартное значение ≥1310 МПа). При переменной нагрузке произошел усталостный разрыв; цикл работы до разрыва был сокращён на 40% по сравнению с стандартными деталями.

VIII. Заключение: Механизм «точного баланса» химического состава

Свойства стали 630 достигаются за счёт синергии трёх ключевых механизмов:

- Коррозионностойкое легирование

- Упрочнение наноразмерными выделениями

- Инженерия границ зёрен

Для достижения оптимальных характеристик необходимо строго контролировать содержание элементов:

Коррозионная стойкость:

Cr ≥ 15,5% + Ni ≥ 3,0% + Nb/C ≥ 10:1

Цель: Сохранение целостности пассивационного слоя и стабильности границ зёрен.

Прочность:

Cu = 3–5% + Nb = 0,15–0,45%

Механизм: Наноразмерные фазы (ε-Cu, γ''-Ni₃Nb) обеспечивают σb = 1310–1450 МПа.

Обрабатываемость:

C ≤ 0,07% + Mn/Si ≤ 1,0%

Эффект: Баланс между деформационным упрочнением при холодной обработке и пластичностью при горячей обработке.