Сталь 630 — решение с высокой прочностью и коррозионной стойкостью для морского инжиниринга

2025-06-13

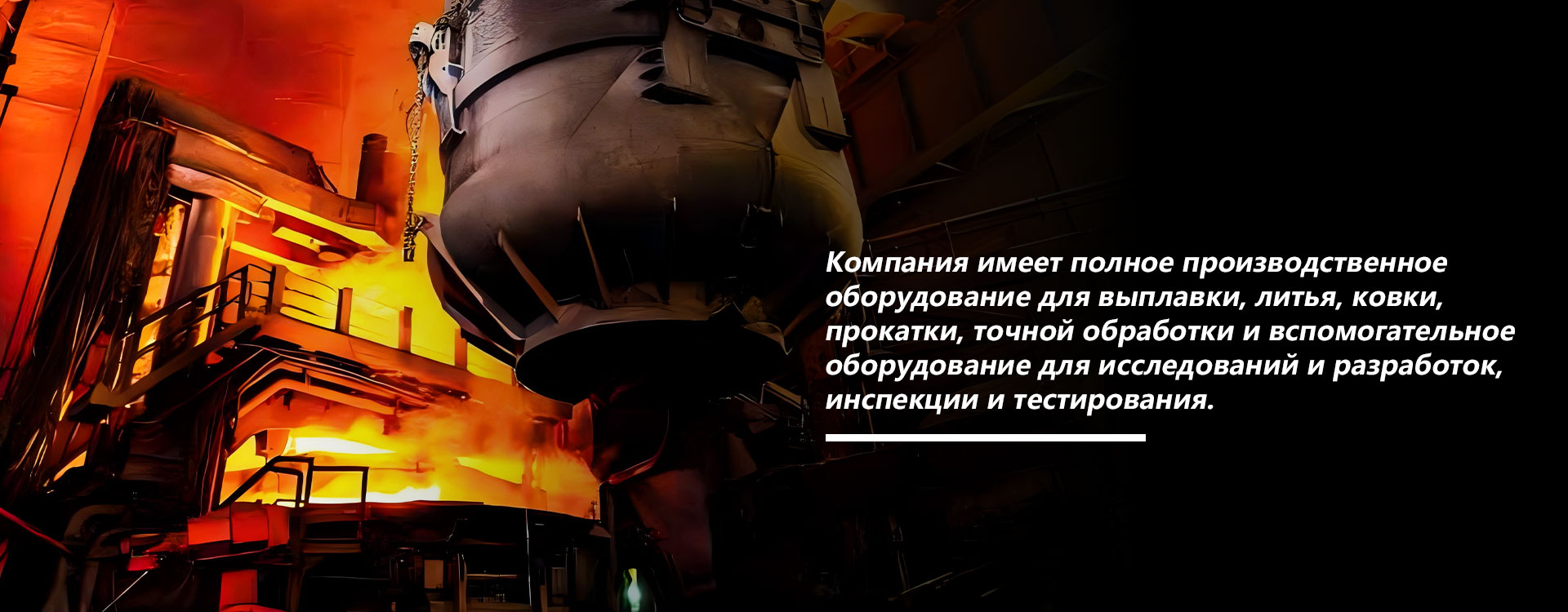

I.Требования морской отрасли к материалам и соответствие характеристик Сталь 630

Морская среда характеризуется высоким содержанием солей, интенсивной коррозией, высокими нагрузками и сложными переменными напряжениями, что предъявляет к материалам множество требований — от высокой прочности до устойчивости к ионному хлору и усталостным разрушениям. Сталь 630 (UNS S17400, 17-4PH, SUS 630, 1.4542, X5CrNiCuNb16-4, X5CrNiCuNb17-4, 0Cr17Ni4Cu4Nb, 05Cr17Ni4Cu4Nb) благодаря пределу прочности на разрыв 1000–1300 МПа, регулируемой твёрдости HRC30–45 и эквиваленту стойкости к точечной коррозии PREN ≥ 20 является идеальным выбором для ключевых компонентов морской техники. 17% хрома обеспечивают базовую коррозионную стойкость, 4% никеля — вязкость, а медь и ниобий формируют наночастицы упрочняющих фаз (например, Ni₃Cu, NbC) в процессе старения, создавая сбалансированные свойства прочности, коррозионной стойкости и обрабатываемости. Особенно подходит для зон разбрызгивания, приливно-отливных участков и полностью погружённых в воду элементов.

II. Ключевые области применения стали 630 в морском инжиниринге

1.Конструктивные элементы морских платформ

Соединительные узлы направляющих и свайных опор: В соединениях направляющих и свай на глубоководных платформах сталь 630 после термообработки (раствор + старение при 550℃, твёрдость HRC38–42) достигает прочности на разрыв до 1100 МПа. Усталостная прочность выше, чем у традиционной стали 316L, на 30%, что позволяет выдерживать переменные напряжения при экстремальных нагрузках, таких как тайфуны. На одной из платформ в Южно-Китайском море стальные узлы из стали 630 эксплуатировались более 10 лет, при этом скорость коррозии составила всего 0,005 мм/год, что значительно ниже допустимого значения 0,03 мм/год по стандарту API.

Компоненты якорных систем: Соединители якорных цепей и направляющие тросов должны одновременно выдерживать высокие нагрузки (разрывное усилие > 5000 кН) и быть устойчивыми к морской коррозии. После азотирования поверхности износостойкость стали 630 увеличивается на 50%. В одной из глубоководных нефтяных систем Бразилии такие детали заменили традиционные кованые стальные элементы, что позволило увеличить интервал обслуживания с 6 месяцев до 2 лет.

2.Ключевые компоненты морского оборудования

Насосы, клапаны и сосуды под давлением: В опреснительных установках и клапанах для подачи химически активных сред рабочие колеса насосов из стали 630 демонстрируют коррозионную стойкость на 20% выше, чем у стали 2205 (в растворе 3,5% NaCl, потенциал +0,3 В против SCE). Возможно формирование сложных каналов с помощью электроэрозионной обработки (EDM). В проекте на Ближнем Востоке многосекционные насосные колёса из стали 630 показали срок службы 15 000 часов по сравнению с 8000 часами у обычной нержавеющей стали.

Подводные соединители и держатели датчиков: В подводных системах добычи нефти и газа корпуса электрических соединителей и опоры сонара должны выдерживать давление до 60 МПа и противостоять биологическому обрастанию. С применением точного литья и технологии лазерной наплавки достигается высокая точность (±0,05 мм) при сложной геометрии. После PVD-покрытия сплавом Ni-P устойчивость к биозагрязнению повышается на 80%. Эти изделия успешно эксплуатируются в Южно-Китайском море (газовое месторождение Ливань 3-1) более 5 лет.

3.Морская возобновляемая энергетика

Фланцы и болты для офшорной ветроэнергетики: В соединениях башен морских ветрогенераторов мощностью свыше 10 МВт болты из стали 630 класса прочности 12.9 обладают более высокой устойчивостью к водородному охрупчиванию по сравнению с традиционными легированными сталями (например, 42CrMo). В испытаниях на солевой туман (ASTM B117) продолжительностью 5000 часов не выявлено трещин от коррозии под напряжением. Применение фланцевых соединений из стали 630 на одном из объектов в Северном море (Великобритания) позволило снизить установочные затраты на 15% и сократить частоту обслуживания на 40%.

Лопасти турбин для приливной энергетики: Рабочие колёса приливных турбин подвергаются длительному воздействию песка и морской воды. Сталь 630, покрытая напылением WC-Co методом высокоскоростного газопламенного напыления (HVOF), демонстрирует срок службы до 80 000 часов, что в 5 раз превышает ресурс аналогичных изделий из обычной нержавеющей стали. Особенно подходит для зон с высокой скоростью течения.

III. Будущие тенденции

С развитием морского инжиниринга в направлении глубоководных и полярных зон применение стали 630 всё больше будет интегрироваться с цифровыми технологиями:

1.Интеллектуальный мониторинг: Изделия из стали 630, оснащённые волоконно-оптическими датчиками (FBG), способны в режиме реального времени отслеживать скорость коррозии и изменение напряжений. На основе алгоритмов ИИ возможно прогнозирование остаточного срока службы и реализация предиктивного обслуживания.

2.Зелёное производство: Разрабатываются технологии азотирования с пониженным потенциалом (на 30% ниже энергопотребление) и повторного производства с помощью лазерной наплавки, при которой достигается более 90% утилизации материалов. Эти подходы соответствуют курсу на экологичное и низкоуглеродное развитие морской отрасли.

IV.Заключение

Сталь 630 благодаря своим выдающимся механическим и коррозионным свойствам становится эталонным материалом в морской инженерии.

Она способствует технологическому лидерству Китая в освоении глубоководных ресурсов и производстве морского оборудования.

С постоянным совершенствованием технологии обработки потенциал этой стали будет раскрываться в таких передовых направлениях, как ледоколы и глубоководные добывающие роботы, предлагая миру устойчивое «китайское решение» для морской отрасли.