630 стальТермическая обработкатехнологияимеханическиесвойства

2025-05-06

Сталь 630 (UNS S17400, 17-4PH, SUS 630, 1.4542, X5CrNiCuNb16-4, 0Cr17Ni4Cu4Nb, 05Cr15Ni5Cu4Nb) является типичной мартенситной нержавеющей сталью с упрочнением за счет осаждения, её свойства можно точно регулировать с помощью отжига и старения, основным механизмом упрочнения является выделение богатой Cu фазы (например, частиц Cu) и карбидов Nb (например, NbC) в процессе старения, что обеспечивает «сочетание прочности и вязкости».

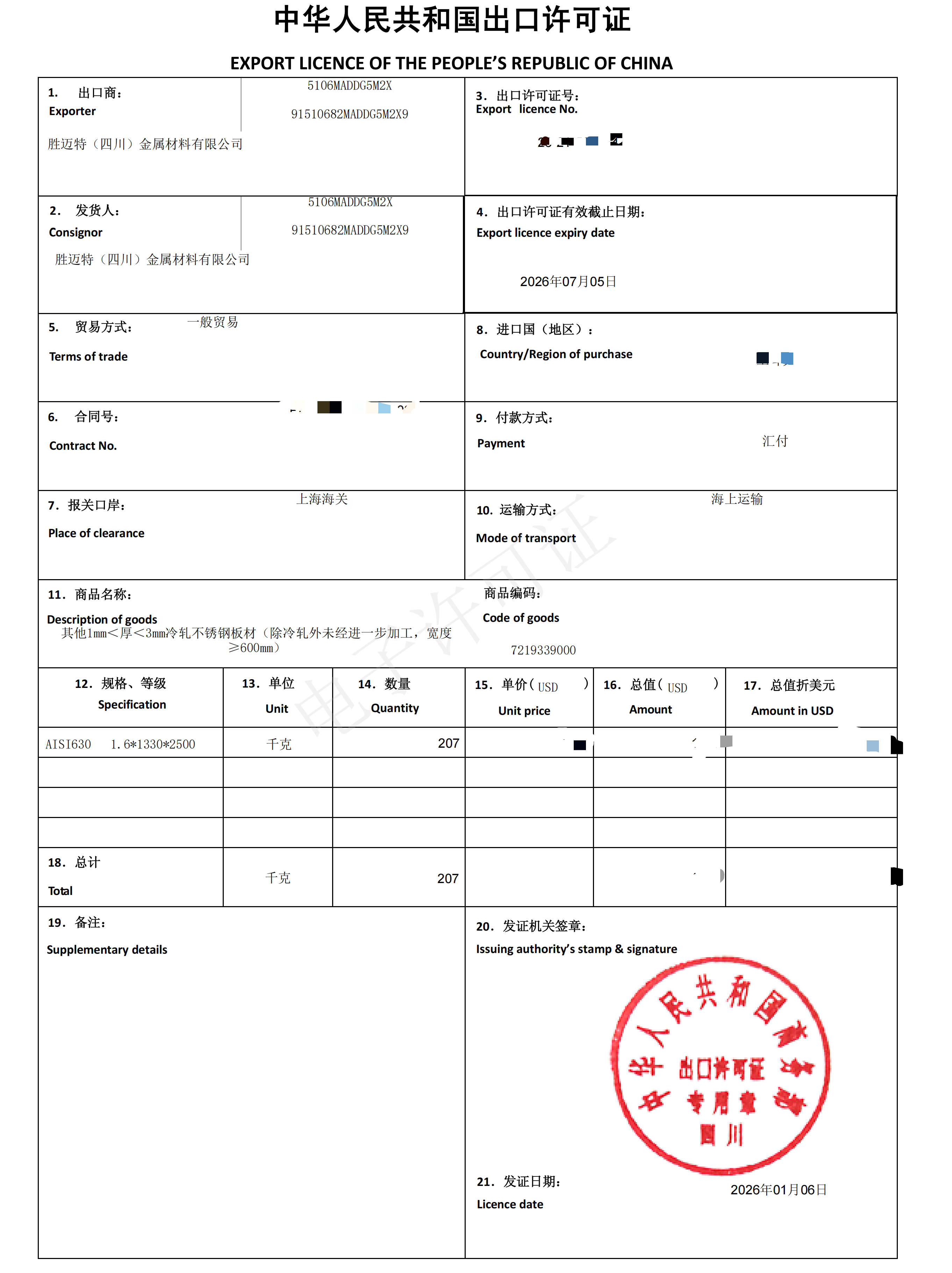

Режим термической обработки

Термическая обработка стали 630 делится на две стадии: отжиг растворомивоздействие старения. Контролируя температуру и время старения, можно получить различные уровни прочности (например, H900, H1025, H1075, H1150 и др., где буква H означает «закалка», а цифры приблизительно соответствуют температуре старения, умноженной на 10).

Отжиг раствором (предварительная обработка)

Цель: обеспечить полное растворение легирующих элементов (Cr, Ni, Cu, Nb и др.) в аустените, сформировать однородную однофазную структуру, подготовить к последующему выделению упрочняющей фазы при старении.

Технологические параметры:

Температура нагрева: 1020~1060℃ (обычно 1040℃), чтобы избежать чрезмерного роста зерен из-за слишком высокой температуры или недостаточного растворения из-за слишком низкой температуры.

Время выдержки: рассчитывается по толщине изделия (обычно 1~2 часа, 1 час выдержки на каждые 25 мм толщины), чтобы обеспечить равномерную температуру по сечению.

Метод охлаждения: быстрое водяное охлаждение (или масляное), чтобы подавить выделение карбидов и получить пересыщенный мартенсит с небольшим количеством остаточного аустенита.

Изменение структуры: при нагреве происходит аустенитизация, после охлаждения формируется низкоуглеродистый мартенсит (с пересыщенными элементами Cu, Nb и др.), твердость около 28~34 HRC, хорошая пластичность, что облегчает последующую обработку.

Обработка старением (процесс усиления ядра)

Обработка старением заключается в нагреве, который вызывает выделение наномасштабных упрочняющих фаз из пересыщенных элементов Cu, Nb и других, значительно повышая прочность. В зависимости от температуры старения выделяют 4 типичных режима (см. таблицу 1):

Таблица 1

| Классы старения | Температура /℃ | Время /ч | Способ охлаждения | Целевые характеристики | Выделенная фаза |

| H900 | 480 | 1 | Воздушное охлаждение | Максимальная прочность

(Прочность на растяжение ≥1310 МПа) |

Богатые Cu наночастицы |

| H1025 | 550 | 4 | Воздушное охлаждение | Баланс прочности и пластичности

(Предел прочности на растяжение ≥ 1070 МПа) |

Частицы Cu + небольшое количество NbC |

| H1075 | 580 | 4 | Воздушное охлаждение | Средняя прочность + хорошая пластичность

(Прочность на растяжение ≥ 1000 МПа) |

Крупные частицы Cu + NbC |

| H1150 | 620 | 4 | Воздушное охлаждение | Минимальная прочность + максимальная вязкость

(Прочность на растяжение ≥ 930 МПа) |

Крупные частицы Cu + NbC |

Технологические особенности:

H900: низкотемпературное старение (480℃) с выделением мелких дисперсных обогащённых Cu фаз, максимальное упрочнение, но низкая вязкость, подходит для высокопрочных прецизионных деталей.

H1150: высокотемпературное старение (620℃) с коагуляцией фаз, снижение прочности, но значительное повышение вязкости, подходит для конструкций, требующих ударной прочности.

Время выдержки: обычно 4 часа, слишком долгое время приводит к укрупнению выделяющейся фазы и снижению эффекта упрочнения; слишком короткое — недостаточное выделение и недостаточная прочность.

Механические свойства

Механические свойства (влияние различных режимов старения на механические свойства стали 630 приведено в таблице 2)

Таблица 2

| Показатели производительности | H900 | H1025 | H1075 | H1150 | Твердое растворение |

| Прочность на растяжение / МПа | ≥1310 | ≥1070 | ≥1000 | ≥930 | / |

| Предел текучести / МПа | ≥1170 | ≥1000 | ≥860 | ≥725 | / |

| Коэффициент удлинения /% | ≥10 | ≥12 | ≥13 | ≥16 | / |

| Твердость / HRC | 40 | 35 | 32 | 28 | 38 |

| Ударная вязкость / J | / | 20 | 27 | 41 | / |

Итог закономерности:

Прочность, твердостьснижаются с повышением температуры старения, тогда как удлинение и ударная вязкость постепенно увеличиваются, отражая «компромисс прочности и вязкости».

Прочность H900 близка к высокопрочной стали (например, сталь 45 в состоянии закалки и отпуска), но коррозионная стойкость значительно выше; вязкость H1150 близка к обычной нержавеющей стали (например, сталь 304), но прочность выше.

Коррозионная стойкость: коррозионная стойкость стали 630 лучше, чем у обычной мартенситной нержавеющей стали (например, сталь 410), и близка к аустенитной нержавеющей стали (например, сталь 304), что главным образом обусловлено пассивирующей пленкой, образованной 17% Cr.

Стойкость к равномерной коррозии: проявляет отличные свойства в атмосфере, пресной воде и нейтральных солевых растворах, но коррозионная стойкость снижается в сильно восстановительных средах (например, соляная и серная кислоты).

Влияние старения: низкотемпературное старение (H900) из-за мелких выделений фаз оказывает небольшое влияние на границы зерен, обладает несколько лучшей коррозионной стойкостью по границам зерен по сравнению с высокотемпературным старением (H1150), но в обоих случаях необходимо избегать длительного пребывания в зоне сенсибилизации (500~800℃), чтобы предотвратить выделение Cr23C6 и вызванное этим обеднение хромом на границах зерен.

Обрабатываемость

Тепловая обработка: диапазон температур горячей обработки: 900~1150℃, при высокой температуре пластичность хорошая, возможно формование ковкой и прокаткой, необходимо избегать длительного нагрева в интервале упрочнения старением (400~650℃), чтобы предотвратить коарснение выделений фаз.

Холодная обработка: твердость в состоянии раствора низкая (28~34 HRC), возможно холодное волочение и холодная прокатка, средняя степень упрочнения при обработке, требуется промежуточный отжиг (1020℃ растворение) для снятия напряжений.

Сварочные характеристики: хорошая свариваемость, рекомендуется использовать сварочную проволоку ER309L или ER312, предварительный подогрев перед сваркой не требуется (при толщине >30 мм можно предварительно подогреть до 100~150℃), после сварки необходимо провести старение (например, H1025) для восстановления прочности, чтобы избежать растворения выделенных фаз в зоне шва из-за теплового воздействия и снижения прочности.

Физические свойства

Плотность: 7,78 г/см³ (слегка ниже, чем у аустенитной нержавеющей стали — 7,93 г/см³).

Теплопроводность: около 16 Вт/(м·К) (при 20℃), ниже, чем у углеродистой стали (45 Вт/(м·К)), необходимо учитывать при проектировании системы охлаждения.

Коэффициент линейного расширения: 10,6×10⁻⁶/℃ (20~100℃), находится между углеродистой сталью (11,0×10⁻⁶/℃) и аустенитной нержавеющей сталью (17,2×10⁻⁶/℃), подходит для использования в сочетании с другими материалами.

Резюме

Сталь 630 благодаря точной термообработке «растворение + старение» достигает градиентного регулирования свойств от высокой прочности (H900) до высокой вязкости (H1150), её технологические преимущества заключаются в следующем:

1. Широкий температурный диапазон термообработки, можно гибко регулировать в зависимости от требований;

2. Отличные комплексные характеристики, решающие противоречие традиционной нержавеющей стали между «высокой прочностью и высокой коррозионной стойкостью»;

3. Высокая адаптивность к обработке, подходит для точной обработки и сварных конструкций.

В практическом применении необходимо учитывать условия эксплуатации изделия (например, нагрузку, коррозионную среду, температуру) для выбора оптимального режима термообработки, а также контролировать скорость охлаждения, время старения и другие параметры, чтобы избежать неравномерного выделения фаз или роста зерен, обеспечивая стабильность характеристик.